科贝激光全流程制造体系,筑牢品质之基

所属分类:

资讯活动

在工业制造领域,退火炉作为一种关键的热处理设备,扮演着不可或缺的角色。它能够通过精确控制温度、时间和环境,显著提升大型结构件的性能和质量,为后续的加工和应用奠定坚实基础。

作为全流程制造厂家,科贝激光自有17.5米宽、4米高、2.5米深的超大退火炉,凭借先进的加热和冷却系统,能够为不同材质、不同规格的工件提供精准的退火时效处理方案,确保每一个工件都能达到最佳的性能状态。

目前,科贝激光退火炉每天开炉,炉内熊熊火焰昼夜不息,炽热的高温仿佛是科贝激光蓬勃生产力的生动写照。这一繁忙景象的背后,是源源不断涌入的订单,退火炉为整个车间的生产流程提供了坚如磐石的强有力保障。

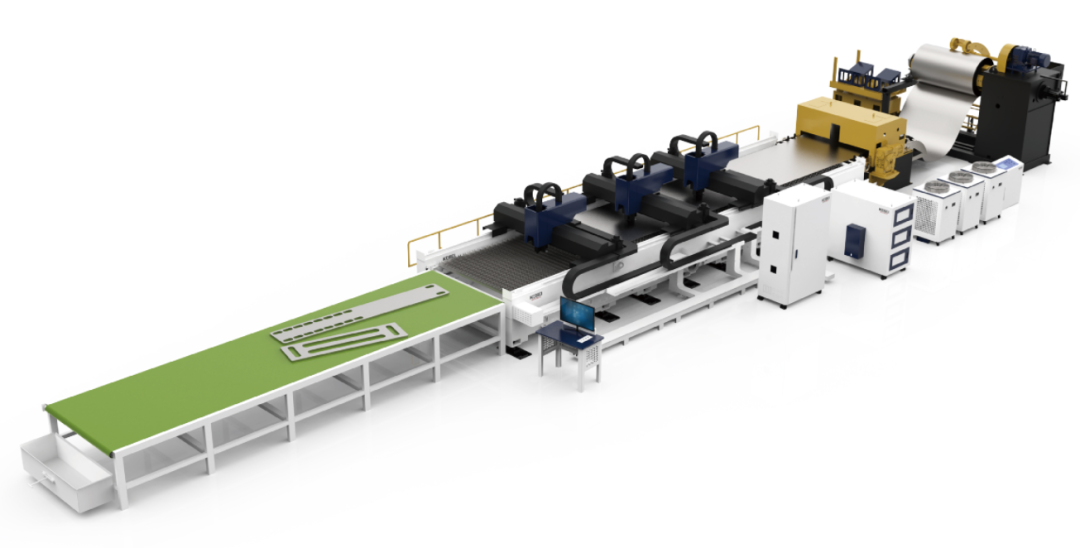

在退火炉高效运转的同时,车间内的其他生产环节也如精密咬合的齿轮般协同运作。科贝激光已经构建了全流程的智能制造体系,涵盖了从激光切割机、管板激光切割机多种设备的下料、工装床身焊接、退火时效处理、高精铣削、钣金下料、折弯和焊接、钣金全自动喷涂以及设备总装和调试的每一个环节。从原材料的下料到最终产品的交付,每一个环节都凝聚着科贝激光的智慧与匠心。

在原材料下料环节,科贝激光配备了先进的设备,激光切割机、管板激光切割机多种设备下料切割,确保下料尺寸精度,能够满足多种类材料的高效率下料。

工装床身焊接环节是产品制造的关键步骤之一。科贝激光拥有一支经验丰富、技术精湛的焊接团队,他们熟练掌握多种先进的焊接工艺,在焊接过程中,团队成员严格遵循焊接工艺规范,精确控制焊接参数,确保焊接质量符合高标准要求。

经过焊接后的工件需要进入退火时效处理环节,这也是科贝激光超大退火炉发挥重要作用的地方。工件在焊接过程中会产生残余应力,这些应力如果不及时消除,可能会导致工件在使用过程中发生变形或开裂。退火时效处理通过将工件加热到一定温度并保持一段时间,然后缓慢冷却,使工件内部的组织结构发生变化,从而消除残余应力,提高工件的尺寸稳定性和力学性能。

高精铣削环节是对工件进行精细加工的重要阶段。科贝激光数控龙门铣分别为60米柔性智能加工中心、12米机、8米机、5米机,配套齐全,设备精度优良,批量加工生产,加工效率高。

在钣金加工方面,科贝激光同样展现出了强大的实力。钣金下料环节采用先进的激光切割机等设备,能够快速、准确地完成各种形状钣金件的下料工作。折弯环节则依靠高精度的数控折弯机,通过精确的编程和操作,能够将钣金件折弯成所需的形状,保证折弯角度和尺寸的精度。经过这些工序加工后的钣金件,表面平整、尺寸精确,为后续的喷涂和组装工作提供了良好的基础。

钣金全自动喷涂环节是提升产品外观质量和防腐性能的关键步骤。科贝激光引进了先进的钣金全自动喷涂生产线,该生产线采用自动化喷涂设备和环保型涂料,能够实现钣金件的高效、均匀喷涂。同时,环保型涂料的使用不仅符合国家环保要求,还能有效提高产品的防腐性能,延长产品的使用寿命。

最后,在设备总装和调试环节,科贝激光各生产线配备专业工程师以及激光干涉仪、准直仪等精密检测设备,通过反复严谨的测试验证,确保每台设备的运行稳定性和加工精度。

科贝激光构建的全流程智能制造体系,实现了从原材料下料到设备总装调试的全方位、全过程把控。通过将各个环节紧密衔接,形成了一个完整的生产闭环,科贝激光能够快速响应用户需求,为用户提供高品质、定制化的产品解决方案。

未来,科贝激光将继续秉承创新精神,不断优化和完善全流程智能制造体系,为推动工业制造行业的发展做出更大贡献。

关键词:

上一页: